追求卓越加工 质量控制领域的行业发展趋势

指南

在竞争日益激烈的市场中,"机械加工 "质量是企业的生命线。本文聚焦 "机械加工 "的全面质量管理体系、工艺优化,并展望在政策和技术的双轮驱动下,机械加工行业迈向智能化、高精度的未来场景。

建立全面的机械加工质量管理体系

稳定的加工质量是赢得市场的关键。完善的质量管理体系应涵盖多个层面:

智能过程监控:利用传感器技术,对切削力、振动、电流等信号进行实时监控,可确定刀具磨损状态,实现预测性维护,避免批量质量事故。基于机器视觉的系统还能自动检测刀具磨损并进行分类。

完善的检验流程:质量检验需要贯穿整个生产过程。这包括

外观控制:针对不同材料(如不锈钢、铝合金)的特定表面质量标准。

尺寸和公差检查:全面使用游标卡尺、千分尺、三坐标测量机和其他工具,严格控制尺寸公差、配合公差和位置公差。

关键工序控制:在粗加工后、精加工前和重要工序完成后,应设置检测点,及时发现和剔除不合格品。

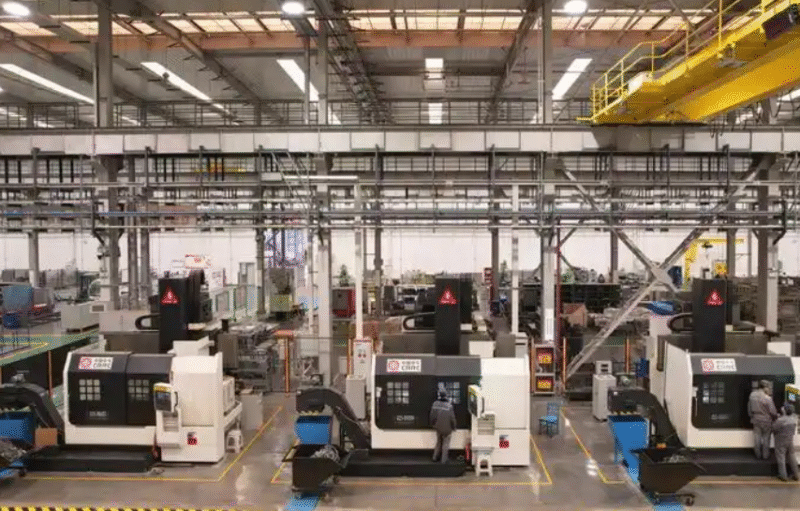

科学开发加工路线![图片[1]-Machining Quality Control and Industry Trends (Building a Comprehensive Machining Quality Management System)-Dalian Fuhong Machinery Co., Ltd](https://endlfh.com/wp-content/uploads/2025/10/QQ20251002-201517.png)

合理的工艺路线是确保质量和效率的前提。其制定需要综合考虑各种因素:

划分加工阶段:对于要求较高的主要加工表面,整个加工过程通常分为几个阶段:

粗加工阶段:目标是有效去除大部分加工余量。

半精加工阶段:继续减少加工余量,为精加工做准备,并完成一些辅助表面。

精加工阶段:确保零件最终达到图纸要求的加工精度和表面粗糙度-2。

划分加工阶段有利于保证加工质量,合理使用设备(如精加工使用高精度机床),便于安排热处理工序,并能及时发现毛坯缺陷-2。

热处理工艺的安排:热处理对金属材料的性能至关重要,因此需要精心设计热处理的安排:

预备热处理:如退火、正火,通常安排在粗加工之前,以改善材料的切削性能并消除内应力。

最终热处理:如淬火,一般安排在半精加工之后和精加工之前,目的是使零件具有高硬度和耐磨性-2。

行业发展趋势与政策引领

当前,机械加工行业在政策和市场的双重驱动下,正朝着更智能、更精密、更高效的方向发展。

政策支持,标准引领:近年来,国家层面出台的机械工业稳增长纲要等政策,强调加强工业母机、基础零部件等技术标准的制修订工作-2,为行业高质量发展指明了方向。这预示着对技术实力和产品质量的更高要求 机械加工企业。

智能化与自动化深度融合:如前所述,数控技术和自动化生产线的应用将继续深化,并与人工智能、工业互联网等技术进一步融合,实现自适应加工和精益生产。

对高精度和高效率的终极追求随着市场竞争的加剧和产品性能的提高,企业对提高加工精度、降低生产成本和缩短交货时间的追求永无止境。因此,新的加工技术、刀具材料和优化方法层出不穷。

迎接挑战:提高盈利能力和竞争力之路

面对激烈的市场竞争,纯来料加工的利润空间越来越小。机械加工企业需要找到独特的价值增长点,实现可持续发展6:

注重工艺创新和特色:从生产链内部挖掘潜力,通过开发先进的加工工艺、优化工作流程、节约资源或使用小型机床完成大型任务来降低成本 - 6.

促进产品升级和差异化:积极升级现有产品,开发独特的产品和工艺,避免陷入低水平的同质化竞争,从而获得更大的利润空间6。

进入高附加值领域:积极进入需要进口高精密设备、技术门槛高的加工领域。这些领域通常竞争较小,对产品质量、交货时间和产能的要求较高,可以带来更丰厚的回报-6。

暂无评论内容