机加工铣削和磨削:现代制造业的核心技术和创新应用

从汽车发动机到航空航天精密部件,从医疗器械到智能设备的核心部件,切削和铣削技术为现代工业制造奠定了基石。

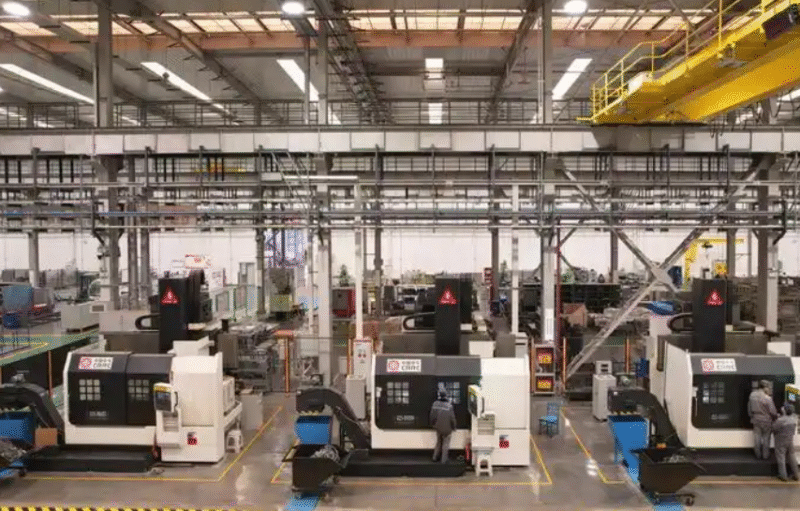

在全球制造业智能化转型的浪潮中,切削加工作为最基本的加工方式,与兼具高效率和高精度的铣磨加工技术共同推动着各行各业产品制造精度和效率的跨越式提升。了解这两种技术的核心原理、优势差异和融合点,已成为制造企业优化生产流程、提升市场竞争力的关键。

切割基础:制造业的通用语言

切削是指用形状规则的刀具从工件表面去除多余材料,从而保证在几何尺寸、尺寸精度、表面粗糙度和表面层质量等方面均符合设计要求的加工方法。任何切削加工都必须具备三个基本条件:切削刀具、工件和切削运动。

根据刀具与工件的运动方式和刀具的形状,切削可分为多种不同类型,主要包括

车削:主要加工轴、盘、套等回转零件,是机械制造中应用最广泛的加工方法之一。

铣削:在工件上使用旋转多刃刀具(铣刀),可加工平面、沟槽、复杂轮廓等。

刨削:刀具与工件之间的相对直线往复运动,以达到刨削工件表面的目的,主要用于平面和沟槽加工。

磨削:磨削:使用砂轮和其他磨料以高速线性加工工件表面,以获得高精度和低表面粗糙度。![图片[1]-切削加工与铣磨加工:现代制造业的核心技术与创新应用(铣磨加工解析:效率与精度的融合创新)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/10/QQ20251002-201449.png)

钻孔、镗孔:主要用于孔加工和精加工。

切削加工按材料去除率和加工精度可分为不同阶段:粗加工、半精加工、精加工、精加工和超精密加工。随着机床和切削工具的不断发展,切削加工的精度、效率和自动化程度不断提高,应用范围也在不断扩大。

铣削和磨削分析:集效率与精度于一体的创新技术

铣削和磨削是铣削和磨削工艺的有机结合和创新应用。它既有铣削的高效材料去除能力,又有磨削的精益表面加工质量,形成了一种独特的复合加工解决方案。

铣削的核心特征

铣削是一种使用旋转的多槽刀具切割工件的加工方法。在铣削过程中

运动:刀具的旋转运动是主运动,工件或刀具沿垂直于主运动方向的直线运动是进给运动。

切削特点:由于使用多刃刀具,铣削具有多刃切削、断续切削、冷却效果好、加工效率高等特点。

应用:铣削主要用于加工平面、倾斜面、异形面和沟槽等。它是现代制造业中应用最广泛的加工方法之一。

磨削技术优势

磨削是一种使用砂轮等磨料以高速线性加工工件表面的方法。其显著优点包括

高精度能力:磨削精度高,表面粗糙度极小,加工精度等级可达 IT3-IT7。

硬质材料处理:磨床能够加工淬硬钢和硬质合金等较硬的材料。

卓越的表面质量:磨削后的表面非常光滑,这是许多精密零件和功能表面的关键要求。

铣磨结合的协同效益

研磨和磨削工艺有机结合,相辅相成:

工艺集成:减少工件装夹次数和机床更换时间,提高整体加工效率。

质量优化:铣削作为粗加工和半精加工,可快速去除材料;磨削作为精加工,可确保最终精度和表面质量。

成本控制:通过优化流程降低单件加工成本和工时消耗。

铣削和研磨的全面比较

下表详细比较了铣削和磨削这两种加工方法的主要特点,以帮助您根据具体需求做出最佳选择:

尺寸比较 铣削加工 磨削加工

加工方法 用铣刀铣削工件 用高速旋转的砂轮磨削工件

加工精度 精度等级 IT6-IT12,粗糙度小于磨床的粗糙度 精度等级 IT3-IT7,能够进行高精度和表面粗糙度极小的磨削。

加工效率 加工速度快,材料去除率高 加工速度较慢,但可以进行高效磨削,例如强力磨削

适用材料 广泛适用于各种金属材料 可加工高硬度材料,如淬火钢、硬质合金等。

表面质量 相对较大的表面粗糙度 可获得非常光滑的表面

设备成本 相对较低,适用范围广 通常较高,尤其是高精度磨床

典型应用 平面、凹槽、复杂轮廓 高精度表面、硬质材料加工、精密部件

切削和铣削操作的应用场景

航空航天

切削和铣削在航空航天工业中发挥着关键作用,因为航空航天工业对部件的精度、可靠性和轻量化要求很高:

发动机部件:涡轮叶片、发动机壳体和其他关键部件通常采用五轴铣削和精密磨削相结合的工艺制造。

结构部件:飞机结构部件通常采用高速铣削粗加工,然后进行精密磨削,以确保关键配合表面的精度。

汽车制造

汽车制造业是切削加工技术应用最广泛的领域之一:

动力总成:发动机缸体、缸盖、曲轴等关键零部件大量采用高速铣削和精密磨削工艺。

传动:变速箱壳体和齿轮等部件采用铣削和磨削相结合的加工策略。

医疗设备制造

医疗器械对生物相容性、表面质量和精度的要求极高:

植入物:人工关节、骨板等植入物通常通过精密铣削成型,然后进行研磨和抛光,以达到所需的表面质量。

手术器械:精密手术器械的制造广泛使用微细加工和研磨技术。

模具制造领域

模具工业是铣削和磨削技术应用的关键领域:

型腔加工:模具型腔通常通过高速铣削进行粗加工和半精加工,然后进行精密磨削,以达到最终尺寸和表面要求。

高光表面:对于需要镜面效果的模具,精密打磨和抛光是关键工序。

铣削和磨削技术的趋势与创新

复合加工技术的兴起

铣磨复合加工中心是近年来发展迅速的高端制造装备,它在一台设备上集成了铣和磨的功能,实现一次装夹完成全部加工,大大提高了加工精度和生产效率。

智能技术使能

随着工业 4.0 和智能制造的推进,铣磨加工技术正迎来新一轮变革:

自适应加工:基于实时传感数据的自适应控制系统,可根据刀具磨损和材料变化自动调整加工参数。

数字孪生:加工过程的数字映射可在虚拟环境中优化加工参数,减少试验和出错的成本。

智能监控:基于人工智能的处理状态监控系统,实时识别异常并自动调整。

工具技术和材料创新

刀具技术和材料的进步直接推动了铣削和磨削能力边界的扩大:

超硬刀具材料:PCD、CBN 和其他超硬刀具材料的广泛应用,使硬质材料的高速铣削成为可能。

涂层技术:新型纳米涂层可显著提高刀具寿命和加工效率。

定制刀具:针对特定材料和工艺的专用刀具,可优化加工效果。

如何选择正确的处理策略

面对不同的加工需求,如何科学地选择切削加工策略至关重要:

根据材料特性进行选择

普通钢材和有色金属:优先考虑高效率、低成本的铣削加工。

硬质钢和硬质合金:需要磨削或硬铣技术。

复合材料和难加工材料:需要根据特定材料的特性选择专用工具和工艺参数。

根据精度要求进行决策

一般精度要求(IT7 及以上):可优先考虑精密铣削。

高精度要求(IT5-IT7):需要磨削或铣削与磨削相结合的工艺。

超高精度要求(IT3-IT5):必须使用精密磨削、研磨或抛光等精加工方法。

基于生产批量的考虑因素

小批量单件加工:优先采用数控铣削加工,编程灵活,准备时间短。

中等产量:可根据精度要求选择铣削或磨削。

大批量生产:可采用专用生产线,将铣削和研磨工艺整合在一起,优化整体效率。

随着新材料、新工艺、智能技术的不断发展,切削加工技术正朝着更高效、更精准、更智能、更环保的方向发展。无论企业规模大小,把握切削加工技术发展趋势,合理利用铣磨加工创新工艺,都将在新一轮产业革命中占据先机。

对于那些需要机加工选择拥有先进制粉和研磨加工设备、丰富经验和技术团队的合作伙伴,将是确保产品质量、提高所服务企业市场竞争力的关键决策。

暂无评论内容