在产品快速创新的时代,"快 "和 "准 "是原型制作的核心要求。当您需要的是小批量(几件到几百件)、多品种(多种设计版本或不同零件)时,传统的规模生产模式就不再适用了。如何找到一种既能确保质量和精度,又能控制成本和周期时间的加工解决方案?在本文中,我们将深入分析适用于这种情况的解决方案,深入探讨其成本构成,并提供实用的选择策略。

第一部分:小批量、多品种原型制作的独特挑战和核心要求

首先,找出此类项目的痛点:

高度混合:工件更换频繁,每次都需要重新编程、机床设置、工具和夹具准备。

需求不确定:设计可以随时修改,这就要求供应链具有高度的灵活性和响应性。

成本敏感性:模具和工具成本不能像大批量生产那样摊销,单件加工成本是首要考虑因素。

时间压力:紧张的研发周期要求从图纸到成品的交付时间尽可能短。

质量要求不会受到影响:原型用于功能测试、装配验证,甚至是预发布,其精度和材料特性必须与最终产品保持一致。

其核心要求可概括为:灵活性、速度、经济实惠的精度。![图片[1]-小批量、多品种产品原型制作的机械加工解决方案与成本分析-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251102-193816.png)

第二部分:四种核心解决方案及其应用场景

针对上述挑战,现代制造业提供了几种高效的解决方案:

方案 1:数字化 CNC 加工(主流方案)

工作原理直接使用 3 轴/5 轴数控加工中心由 CAM 软件编程,可直接从标准坯料(板材、棒材)进行切割和成型。

为什么适合

无需工具成本:由数字文件直接驱动,可进行频繁的设计迭代。

材料通用性强:可使用符合大规模生产的工程级材料(铝合金、不锈钢、POM 等),使测试结果真实可靠。

高精度:可直接获得出色的尺寸精度和表面光洁度,减少了后续加工的需要。

优化的关键:寻找采用高速加工策略、拥有快速换刀系统和自动化夹具(如零点定位系统)的工厂,以大幅缩短更换时间。

方案 2:钣金加工 + CNC 二次加工

工作原理对于外壳和支架部件,首先通过激光切割/数控冲压进行下切和弯曲,形成主体形状,然后在关键位置进行数控铣削或钻孔。

为什么适合

效率极高:对于薄壁零件,激光切割比铣削快得多。

低成本:材料利用率高,工艺成熟。

灵活性:激光切割图纸几乎可以零成本更改。

优化的关键:在设计时考虑到 DFM(制造设计),尽量减少二次加工的需要。

计划 III:模块化协作制造和分布式生产

如何运作利用在线制造平台(如 Xometry、Protolabs、国内云工厂)或本地柔性制造集群。上传您的设计文件,平台会自动分析流程、报价,并智能地将其分配给网络中的合作工厂。

为什么适合![图片[2]-小批量、多品种产品原型制作的机械加工解决方案与成本分析-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/12/QQ20251002-202341-800x497.png)

极速:全数字化流程,报价速度极快(每分钟),利用网络能力,保证交付。

无需接触的高效率:非常适合标准化原型制作要求和清洁工艺。

价格比较透明:快速获取多个虚拟报价。

注:对于特别复杂、有特殊工艺要求或需要深入技术交流的项目,直接与专业工厂联系可能更为有效。

方案四:3D 打印+数控精加工(混合方案)

如何工作对于外观模型或结构复杂的非承重部件,采用工业级 SLA/DLP/SLS 三维打印技术快速获得原型;对于需要高精度、高强度或特定材料的功能原型,则采用 "金属三维打印近净成形+关键特征的数控精加工 "方法。

为什么适合

应对极其复杂的几何形状:当零件非常复杂,数控加工成本过高时,这种解决方案非常经济。

加速迭代:三维打印在验证形状和装配关系方面的速度无与伦比。

优化的关键:明确原型的目的(是视觉、装配还是功能测试),并选择最经济的技术组合。

第 3 部分:深度成本分解--你把钱花在哪里了?

了解成本构成是控制预算的关键。小批量数控加工零件的报价通常包括

编程和工艺设计(一次性):这是一项固定成本,无论生产 1 件还是 100 件都会产生。由经验丰富的工程师进行编程可以优化刀具路径,节省加工时间,这也是这笔费用的价值所在。多品种意味着多编程费用。

材料成本

原材料成本。

材料利用率(板材/棒材的排版规划)是一个重要因素。小而分散的零件可以通过板材连接来加工,从而大幅降低材料浪费的成本。

加工工时成本(机床运行成本)

按机床的小时费率计算(包括设备折旧、人工和电耗)。

时间取决于:零件的体积(去除的材料量)、特征的复杂程度(需要更换刀具的次数)和所需的精度(是否需要慢速精加工)。

夹紧和安装成本(每次更换):包括设计和生产简单工具、安装和校准所花费的时间。这是造成小批量多品种生产成本高的主要原因之一。使用模块化夹具可以大大降低这一成本。

后处理和表面处理成本:去毛刺、喷砂、阳极氧化、电镀等,每件或每个区域。

质量检验费:第一次全面检查和出具检查报告的费用。

降低成本的核心战略:

设计优化 (DFM):尽早与工艺工程师合作,简化工艺,减少特殊工具的使用,放宽非关键公差。

订单和板材加工:将多个不同的小零件安排在同一板材或机床工作台上加工,分摊编程和设置成本。

选择合适的材料和毛坯形式:尽可能选择易于切割的材料,并使用接近零件最终形状的标准外形(例如,使用厚板而不是方形铣床)。

第 4 部分:如何选择和评估供应商?-项目经理清单

选择一个好的合作伙伴,项目就成功了一半。请考察供应商的以下几点:

快速响应和协作能力:能否快速提供可制造性设计 (DFM) 反馈?

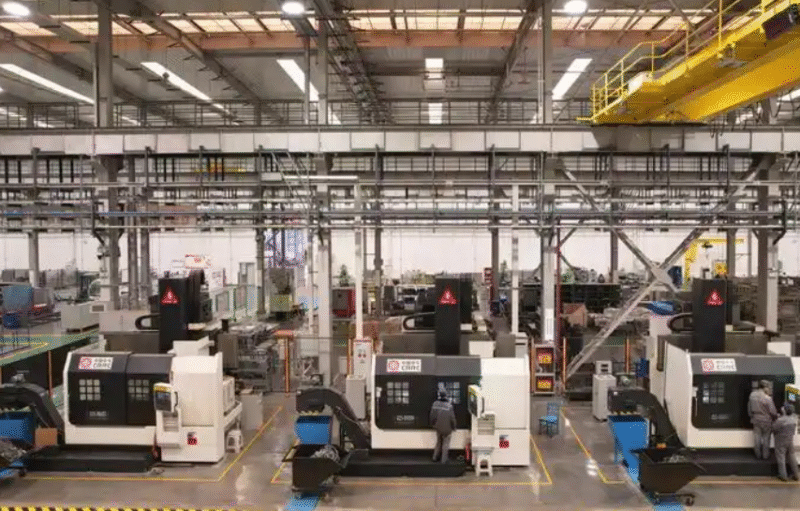

设备灵活性:是否配备零点定位系统、快速更换工具库?车间是否整洁有序(体现管理效率)?

数字化程度:报价是否基于自动化的 CAM 工时估算?沟通过程是否明确数字化?

小批量专业化经验:要求查看过去多个小批量产品的实例,而不仅仅是大型单件产品。

透明的费用分摊:报价单是否清楚地列出了上述所有费用?透明的供应商更值得信赖。

结论

在小批量、多品种加工领域,竞争的不是规模,而是灵活性、速度和精细成本管理能力。成功的秘诀在于前端智能化的 DFM 设计优化,后端选择拥有数字化管理工具和灵活生产系统的专业合作伙伴。通过了解成本结构并利用拼装和模块化工具等策略,完全有可能在不牺牲质量和时间的前提下将原型制作成本控制在合理范围内。如果您正在为创新产品寻找一个灵活可靠的原型制造合作伙伴,我们专门优化的小批量快速原型制造生产线和专业的 DFM 咨询服务可能正是您所需要的。请随时上传您的首件图纸,让我们为您提供一份包含详细流程分析和透明成本明细的建议书。

暂无评论内容