现代 机械加工技术演变:数控与自动化如何重塑制造业

指南

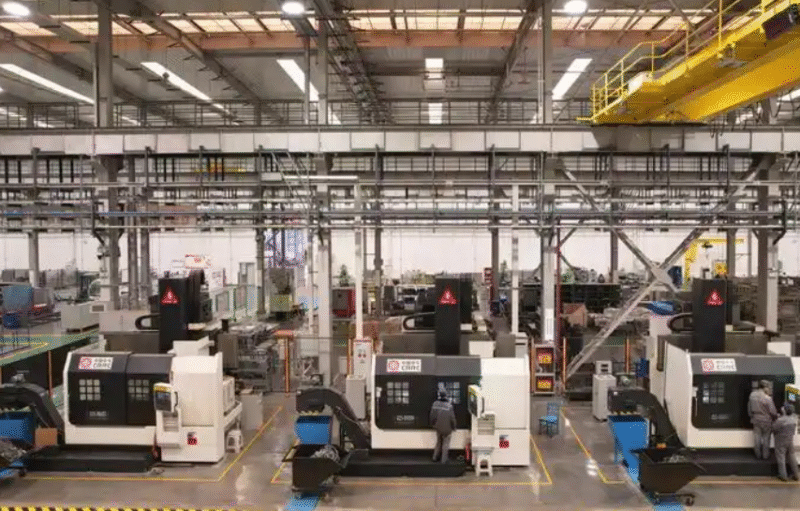

"加工技术正在经历一场深刻的变革。本文探讨了 CNC(计算机数控)技术和自动化生产线等现代 "加工 "解决方案如何通过在加工精度、生产率和灵活性方面的革命性进步,推动制造业走向智能化和数字化的未来。

数控技术:现代精密加工的核心

数控加工中心通过计算机控制系统对机床的轨迹、速度和位移进行精确控制,标志着加工领域质的飞跃。与传统的手工操作相比,数控技术在许多方面都有根本性的改进:

卓越的精度和质量通过数字程序控制,数控系统能够稳定地加工形状复杂、精度要求高的零件,大大减少人为误差,一致性好。

显著提高效率:数控加工中心自动化程度高,可实现多轴联动加工,减少了工序间的转换和等待时间。当改变加工内容时,通常只需更改数控程序,从而节省了大量的生产准备时间。![图片[1]-The Evolution of Modern Machining Technology: How CNC and Automation are Reinventing Manufacturing (Essence of Process Planning for CNC Machining)-Dalian Fuhong Machinery Co., Ltd](https://endlfh.com/wp-content/uploads/2025/09/QQ20250829-201110-800x626.png)

提高生产灵活性:数控机床具有高度灵活性,可快速适应不同工件和加工工艺的需要。模块化设计和快速换刀技术使小批量、多品种生产变得经济可行。

自动化生产线:机械加工的未来

以数控技术为基础的加工自动化生产线将自动化水平提升到了一个新的高度。它通过上下料机械手、传送带和多台数控机床的组合,形成了一个连续生产系统。其优势体现在

安全:操作员的手无需进入模具和机床的工作范围,有效减少安全事故。

高效率:多台机器联机运行,实现连续加工,理论上联机数量不受限制,总体生产能力高。

经济性和通用性:自动化生产线通用性强,不同品牌的数控机床往往可以联机协作。批量不大时也可使用,经济性好。

连续稳定运行:自动化系统能够按照指定的程序或指令自动运行或控制,无需任何干预,确保生产过程的稳定性和一致性。

自动化加工生产线尤其适用于产品设计成熟、需求量大、工序较多的零件生产场景,可显著降低劳动力成本,缩短生产周期。

数控机床:工艺规划的精髓

科学的工艺规划对于充分发挥先进设备的潜力至关重要。在数控加工中,工艺路线的设计是一个核心环节。

工序划分:数控加工通常遵循工序集中原则。常见的划分方式包括

按所用刀具:在单次装夹中,使用一把刀具完成其可加工的所有零件,然后更换刀具。这减少了换刀次数和空转时间,被广泛应用于加工中心。

按粗加工和精加工划分:对于容易变形的零件,先进行粗加工(快速去除大部分残余量),然后再进行精加工(确保最终精度),这有助于确保加工质量和合理使用设备。

安排加工顺序:加工顺序的安排需要重点保证工件的刚性不被破坏,一般如下:

先基准后其他:先加工出精细的基准,为后续工序提供可靠的定位依据。

先粗加工后精加工:先对所有表面进行粗加工,然后是半精加工,最后是精加工和抛光。

先主后次,先面后孔:先加工主面,再加工次面;先加工平面,再用平面定位加工孔。

数字化转型与绿色制造

现代数控加工中心集成了计算机技术、控制技术、传感技术等,是制造业数字化转型的关键节点。通过与物联网、云计算等新一代信息技术相结合,企业可以实现对生产过程的实时监控和智能调节,提高综合竞争力。

同时,现代 机加工 也越来越注重绿色制造。数控技术通过优化加工过程和降低能耗,有助于减少生产过程中的环境污染和资源浪费,其高精度特性还能减少原材料损耗,支持制造业的可持续发展。

暂无评论内容