机加工和数控加工:现代制造业的核心技术和应用

从航空航天到汽车制造,从精密医疗设备到日常电子产品,机械加工技术是支撑现代工业发展的基石。

在全球制造业竞争日趋激烈的今天,机械加工技术,尤其是数控加工技术的进步,正在深刻地改变着产品的生产模式和质量精度。无论是批量生产还是定制化小批量加工,掌握先进的机械加工技术已成为制造企业保持竞争优势的关键。

机械加工基础:从传统到现代的演变

机械加工是利用加工机械改变工件外部尺寸或属性的过程。根据被加工工件的温度状态,可分为冷加工和热加工。

冷加工是指在室温下进行的加工,不会引起工件的化学或物理变化,可分为切削加工和压力加工。热加工是常见的热处理、锻造、铸造和焊接,通常在高于或低于室温的状态下进行加工,会引起工件的化学或物理相变。

广义的机械加工是指任何可用机械方法制造产品的过程;狭义的机械加工是指使用专用机械设备(如车床、铣床、钻床、磨床、冲压机、压铸机等)制造零件的过程。

随着计算机技术的发展,数控加工技术已成为现代机械加工的核心,通过计算机程序控制的自动化加工方式,大大提高了加工精度和效率。

数控加工的核心优势:为什么它是现代制造业的首选?

1.精确控制,确保加工精度

数控加工的核心在于通过计算机程序精确控制机床的运动轨迹。操作人员只需将零件的加工参数、刀具轨迹等输入控制系统,机床就能按照预设指令自动完成切削、钻孔、铣削等工序。

这种数字化控制彻底摆脱了传统加工过分依赖人工操作经验的弊端,避免了人为因素造成的尺寸偏差。无论是细小的轴类零件还是复杂的箱体部件,数控加工都能确保每个尺寸严格符合设计要求。

2.结构复杂,易于加工

硬件和机械精密零件通常具有复杂的几何形状,如曲面、螺纹、异形孔等。面对这些结构,传统的加工方法需要多次装夹和换刀,不仅效率低下,还容易因多次定位而产生累积误差。

而数控加工则可以通过多轴联动技术,在一次装夹中完成多表面加工。例如,五轴数控机床可以同时控制刀具在五个方向上运动,从而轻松加工出传统方法难以实现的复杂表面。

3.高效生产,保证批量生产质量

在制造业中,零件的批量生产是常态。数控加工可以通过程序复制功能快速生成相同零件的多个加工指令,从而实现标准化、大规模生产。

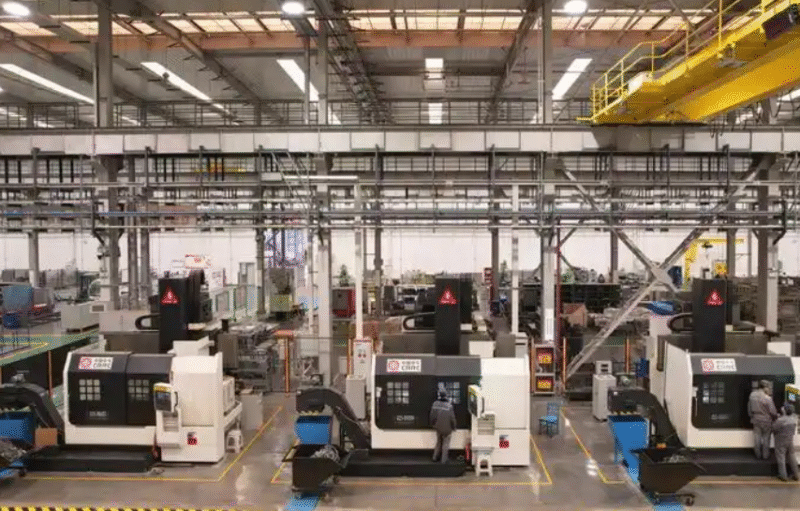

与传统加工相比,数控加工无需为每个零件单独调整机床,大大缩短了生产周期。同时,由于加工过程由计算机自动控制,同一批零件的尺寸一致性极高,有效避免了因人工操作差异而造成的产品质量波动。![图片[1]-机械加工与数控加工:现代制造业的核心技术与应用(数控加工的核心优势:为何成为现代制造业首选)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/10/QQ20251002-201517.png)

机械加工的主要过程和技术

1.切割工艺的基本分类

机加工它是典型的机械加工工艺之一,主要是使用刀具切割和研磨金属。想想削铅笔的削铅笔刀和刨木头的刨刀。切削加工大致可分为三种:车床加工(车削)、铣削和开孔加工。

车床加工(车削):工件高速旋转并与刀具接触以切割材料。由于工件是旋转的,因此适合加工圆柱形零件。

铣削:在铣削加工中,通过高速旋转的刀具与固定的工件接触进行加工。使用端面铣刀、立铣刀、槽铣刀和平面铣刀等工具可以进行各种加工,如铣削表面和划槽。

钻孔(钻孔机):钻孔机通常被认为 "只能钻孔",但实际上,根据所使用工具的不同,钻孔机可以进行多种加工:铰孔以提高孔的精度、镗孔以扩大孔的内径、攻丝等。

2.机械切割的主要模式

机械切削是机械加工的重要组成部分,它是一种材料去除工艺,通过切削工具和工件之间的直接接触,使用物理力来分离或塑造材料。主要方法包括

锯切:是最常见的机械切割方法之一,使用齿形刀片切割材料。

剪切通过施加反作用力切割材料,使其沿预定线断裂。

铣削:使用旋转的多点切割工具去除工件上的材料。

车削:包括旋转工件,同时使用单点切削刀具去除材料,以形成圆柱形。

钻孔机:钻孔机是一种旋转切割工具,用于钻出圆孔。

高速加工技术:效率与精度的革命

高速加工技术是指使用高速旋转刀具切削工件,以提高加工效率和加工质量。随着刀具材料和机床技术的发展,高速切削技术的应用越来越广泛。

高速切割的优越性远不止于提高生产率,它还具有一系列显著优势:

切削力大大降低:高速切削时切削力可降低约 30%,因此,使用该技术加工那些薄壁零件非常有利于减少零件在切削过程中的变形。

工件温升小:由于切削时产生的热量大部分被带走,工件的温升非常小,因此特别适合加工对温度非常敏感的工件。

加工表面质量高:由于机床结构的改进和高速切削时激振频率的提高,使激振频率远离机床的固有频率,经常出现 "无振动 "切削状态,有利于加工表面质量的提高。

提高刀具耐用度:在高速切削时,刀具耐用度可提高约 70%。

高速加工的关键在于小切削量(横向步距/切削深度约为传统加工量的 1/3)和高速度(主轴转速/进给速度)。小切削量可确保获得高质量的表面,而高速度可确保总加工时间不会因切削量减少而过多增加。

机械加工的应用领域

1.航空航天

航空航天领域对加工技术有着极高的要求,需要具备高精度、高稳定性和高效率的特点。航空航天领域的加工技术主要应用于发动机、机翼和机身等关键部件的制造和加工。

航空工业是高速加工的主要应用行业,飞机上的一些零件为了提高可靠性和降低成本,采用了整体制造的方法,将原来多个铆接或焊接的零件变成了一个整体的实心材料制造。这类零件多为薄壁、细肋结构,由于刚度差,不能有较大的吃刀量,因此高速加工成为这类零件加工工艺的不二选择。

2.汽车制造领域

汽车制造是机械加工技术应用最广泛的领域之一。汽车制造中的机械加工技术主要应用于发动机、变速箱、底盘等关键零部件的制造和加工。

当前汽车产品日趋多样化,汽车产品的更新换代越来越快,产品种类繁多,由原来的单一工件批量生产变为多种工件各自小批量叠加成批量生产。因此,多年来在汽车制造业中占主导地位的组合机床(专用机床)生产线已不能满足汽车工业快速更新换代的现实需要。

3.模具工业

在模具行业,高速加工采用的是典型的高速、多速进给、低切削用量的加工方法,因为它可以取代传统的磨削、电火花和精加工,无论是在减少加工准备时间、缩短工序,还是缩短切削时间、提高生产率方面都有很大优势。

4.精密制造

在制造精密机械或光学仪器时,尺寸精度、加工稳定性等要求往往很高,采用高速加工激振频率高,工作平稳,容易获得较高的尺寸精度。

机械加工技术的发展趋势

1.数控加工技术的不断进步

数控加工技术是指通过计算机控制和数字化编程实现加工的自动化和智能化。数控加工技术可以大大提高加工效率和加工质量,是现代机械加工技术的重要发展方向。

随着人工智能技术的发展,数控加工领域正在经历新一轮变革。AI-CNC 全过程无人数控加工大模型技术的出现,展示了工业母机智能化的前沿进展。

2.复合加工技术是未来的发展方向

复合加工技术是指将多种加工方法集成在一起,实现一次性完成多道加工工序的加工技术。复合加工技术可以大大提高加工效率和加工质量,是现代机械加工技术的又一重要发展方向。

3.绿色制造技术日益重要

绿色制造技术是指在保证产品质量和性能的前提下,最大限度地减少对环境的影响和资源的消耗。随着人们环保意识的增强,绿色制造技术将成为未来机械加工技术的重要发展方向。

4.高速加工成本逐渐降低

数控高速加工高速切削机床价格昂贵,对刀具的切削性能、精度和动平衡要求高,固定资产投资大,刀具成本高,限制了该技术的普及和应用。但随着技术的普及和成熟,高速加工的成本正在降低,这将有力地促进高速加工的普及。

随着新材料、新工艺、新技术的不断涌现,机械加工技术正朝着更高速、更精密、更智能、更环保的方向发展。无论企业规模大小,把握机械加工技术发展趋势,提早布局智能化升级,都将在新一轮产业革命中占据先机。

对于需要机械加工服务的企业来说,选择一个拥有先进数控加工设备、丰富经验和技术团队的合作伙伴,将是确保产品质量和提高市场竞争力的关键决策。

暂无评论内容