机加工技术:现代制造业的核心支柱

从微小的医疗设备到巨大的发电机,世界上所有的 80% 工业产品都离不开机械加工技术的支持。

机械加工(简称机加工)是指通过机械设备对工件进行切削、成形等操作,以改变其尺寸或性能的制造过程。作为现代制造业的基石,机械加工技术涵盖了从传统手工操作到计算机数控(CNC)等多个领域,是实现产品从设计图纸到实物转化的关键环节。

随着工业 4.0 时代的到来,机械加工已发展成为集数字化、自动化、智能化于一体的先进制造技术,为航空航天、汽车制造、医疗器械等领域提供精密部件解决方案。

01 机械加工的基本分类和工艺特点

根据加工类型,机械加工可分为两大类:传统加工和非传统加工。每种加工方式都有其独特的应用场景和技术优势。

传统加工主要成分

旋转:工件旋转,刀具直线运动,适用于轴类、盘类零件

铣削刀具旋转,工件固定或移动,适用于平面和曲面加工

钻孔:专门从事钻孔、铰孔和扩孔作业的孔加工。

磨削:磨削:使用磨料进行精加工,以获得高精度和良好的表面质量。

非传统加工(专业加工)技术包括

放电加工(EDM):通过放电加工金属,适用于高硬度材料的复杂形状加工。

激光加工:使用高能激光束进行切割、打标和焊接

超声波加工:用于玻璃和陶瓷等脆性材料的精密加工。

水射流切割:用高压水流切割材料,不产生热影响区

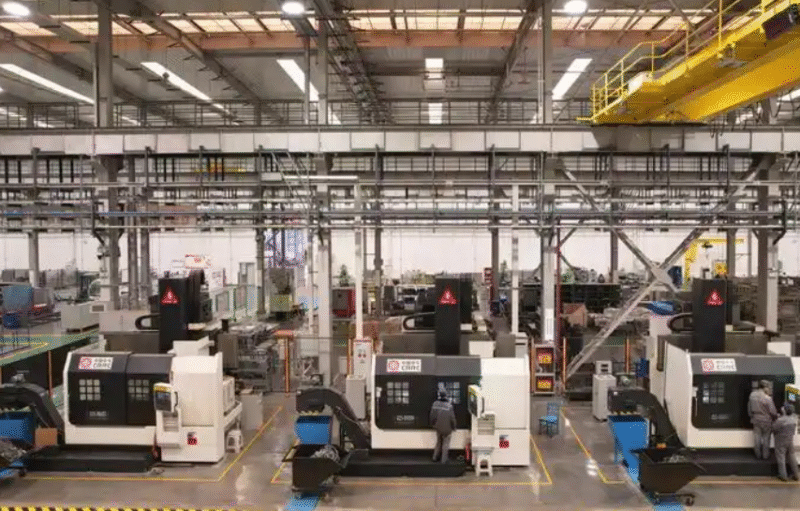

02 现代加工应用中的数控机床![图片[1]-Machining technology: a core pillar of modern manufacturing (key technical parameters and quality control of machining)-Dalian Fuhong Machinery Co., Ltd](https://endlfh.com/wp-content/uploads/2025/09/QQ20250927-184103-800x620.png)

数控(CNC)技术是机械加工领域的革命性突破。通过数字编程控制机床运动,数控加工实现了高精度、高效率、高一致性的生产模式。

数控加工中心它是现代机械加工车间的核心,典型配置包括

垂直 机加工 中心:适用于板材和模具零件加工

卧式加工中心:用于箱体零件的多面加工

5 轴加工中心一次装夹可加工复杂的曲面,完成多个工序。

数控编程它是数控加工的关键环节。现代 CAD/CAM 软件实现了从三维模型到加工代码的无缝转换,大大提高了编程效率和精度。先进的编程技术,如高速切削相应的自适应加工,进一步提高了加工效率和质量。

数控机床的精度指标通常包括

定位精度:±0.005 毫米以内

重复定位精度:±0.002 毫米以内

表面粗糙度:Ra0.8μm 或以下(精加工)

03 机械加工的关键技术参数和质量控制

加工精度是衡量加工水平的核心指标。影响精度的因素包括机床精度、刀具选择、切削参数等。

优化切削参数这是提高加工质量的关键:

切削速度:根据工件材料和刀具类型确定最佳范围

进给速度:影响加工效率和表面质量的重要因素

切削深度:根据机床刚性和刀具强度合理选择

质量控制系统确保机加工产品符合设计要求:

过程监控:首件检验、检验系统确保生产稳定性

最终检验:使用坐标测量机、光学测量仪器等进行全面检测。

质量文件:完整的检验记录和可追溯系统

现代机械加工车间通常使用统计过程控制方法(Statistical Process ControlMethods)来实现预防性质量控制,降低废品率,并通过数据分析和过程监控来提高产品的一致性。

04 各行业的机械加工应用实例![图片[2]-Machining technology: a core pillar of modern manufacturing (key technical parameters and quality control of machining)-Dalian Fuhong Machinery Co., Ltd](https://endlfh.com/wp-content/uploads/2025/09/QQ20250927-184140.png)

机械加工 作为一项基本制造技术,机械加工几乎渗透到所有工业领域。不同行业对机械加工都有特定的技术要求和质量标准。

航空航天它是高端加工技术的集中体现:

飞机发动机叶片:利用 5 轴加工中心进行精密制造

航空结构部件:广泛使用高强度铝合金和复合材料

精度要求极高,通常达到微米级

汽车制造业它是机械加工技术的最大应用市场:

发动机缸体、缸盖:采用专用生产线进行高效加工

传动齿轮:需要高精度磨削工艺

模具制造:涵盖汽车覆盖件等所有冲压模具

医疗设备制造对机械加工的特殊要求:

手术器械:小型、复杂、高精度

植入物:钛合金等生物兼容材料的精加工

极其严格的无菌要求和表面质量

05 如何选择专业的机械加工服务提供商

选择合格的机械加工供应商需要综合考虑技术能力、质量体系、交付能力和其他因素。

技术能力评估要点包括

设备清单:机床品牌、型号、精度等级

技术团队:工程师、程序员、操作员 技能水平

加工经验:加工类似产品的经验和解决方案

质量认证体系这是基本保障:

ISO9001 质量管理体系认证

特定行业认证(如航空航天 AS9100、医疗设备 ISO13485)

测试设备配置和计量校准系统

生产管理能力对交付绩效的影响:

生产计划系统和产能状况

供应链管理能力

应急订单处理机制

06 加工技术的发展趋势和未来前景

加工技术正朝着智能、绿色和复合的方向发展,新技术不断推动着制造业的变革。

智能制造是发展的主要方向:

物联网技术实现设备互联和数据收集

人工智能应用于工艺参数优化和故障预测

数字双胞胎构建虚拟加工环境

绿色制造成为行业共识:

干切削和微润滑技术减少环境污染

能源监测和优化,减少能源消耗

刀具和切削液回收

复合加工技术提高生产率:

用于集中加工的车铣加工中心

增材制造和减材制造相结合(3D 打印+机械加工)

集成在线测量和处理

机械加工作为制造业的基石,正在与新技术深度融合,推动产业升级变革。未来,随着人工智能、大数据、数字双胞胎等技术的深入应用,机械加工将实现更高水平的自动化和智能化,为制造业创造新的价值增长点。

在选择专业机械加工服务时,不仅要看设备能力,还要看供应商的技术积累、质量文化以及创新意识,只有这样才能在激烈的市场竞争中获得持久的竞争优势。

暂无评论内容