Der vollständige Leitfaden für die spanende Bearbeitung: Von grundlegenden Prozessen bis zu industriellen Anwendungen

Leitfaden (z. B. Buch oder anderes gedrucktes Material)

Dieser Artikel ist Ihre Einführung in die Welt der "Bearbeitung" und "Verarbeitung". Wir machen Sie mit den Kernkonzepten der Zerspanung, den gängigen Verfahren, den wichtigsten Ausrüstungen und den vielfältigen Anwendungsmöglichkeiten in Branchen wie der Luft- und Raumfahrt oder der Automobilherstellung vertraut und helfen Ihnen so, diesen Eckpfeiler der Fertigungsindustrie vollständig zu verstehen.

Zerspanung: Eckpfeiler und Kernprozess der Fertigungsindustrie

Die maschinelle Bearbeitung, auch als Zerspanung bezeichnet, ist ein wichtiger Prozess in der Fertigung. Er bezieht sich allgemein auf den präzisen Materialabtrag durch mechanische Vorrichtungen und Werkzeuge zur Verarbeitung von Rohstoffen (z. B. Metalle, Kunststoffe usw.) in Teile oder Produkte mit der gewünschten Form, Größe und Oberflächengenauigkeit. Von einfachen Schrauben bis hin zu komplexen Motorkomponenten ist die maschinelle Bearbeitung allgegenwärtig und stellt eine grundlegende Produktionstechnologie dar, die das moderne industrielle System unterstützt.

gemeinsameBearbeitungsverfahrenvolle Auflösung

Die spanabhebende Bearbeitung umfasst eine Reihe verschiedener Verfahren, von denen jedes seine eigenen Anwendungsszenarien und Vorteile hat. Im Folgenden werden einige der wichtigsten Bearbeitungsmethoden vorgestellt:

Drehen: Auf einer Drehmaschine wird das Werkstück gedreht, und das Werkzeug bewegt sich zum Schneiden entlang einer vorgegebenen Bahn. Es eignet sich besonders für die Bearbeitung rotierender Teile wie Wellen, Scheiben und Hülsen, zum Beispiel für die Bearbeitung von Gewinden und abgesetzten Wellen.

Fräsen: Bei einer Fräsmaschine schneidet ein rotierendes Werkzeug ein feststehendes Werkstück. Es bietet große Flexibilität bei der Bearbeitung von ebenen Flächen, Nuten (z. B. Keilnuten, T-Nuten), Zahnrädern und einer Vielzahl komplexer gekrümmter Oberflächen.

Bohren: Die Verwendung eines Bohrers zur Herstellung von runden Löchern in einem festen Material. Je nach Anforderung können Durchgangslöcher oder Sacklöcher bearbeitet werden, was es zu einer grundlegenden und äußerst vielseitigen Methode der Lochbearbeitung macht.

Schleifen: Die Verwendung von Schleifmitteln wie z. B. Schleifscheiben zur Endbearbeitung der Oberfläche eines Werkstücks. Es erzielt eine sehr hohe Maßgenauigkeit und eine hervorragende Oberflächengüte und wird häufig für die Endbearbeitung harter Materialien wie gehärteter Stahlteile verwendet.

Boring: vor allem verwendet, um zu erweitern und zu beenden, die vorgebohrten Löcher, besonders geeignet für die Verarbeitung von größeren Größen, hohe Anforderungen an die Präzision des Loches System, kann eine genaue Position und zylindrischen Loch.

Hobeln: Bearbeitung von ebenen Flächen und geraden Nuten durch die relative lineare Bewegung des Hobelwerkzeugs und des Werkstücks. Die Werkzeugstruktur ist einfach, aber die Produktivität ist relativ gering und wird meist für die Einzelteil- und Kleinserienfertigung verwendet.![图片[1]-机加工完全指南:从基础工艺到行业应用(常见的机加工工艺全解析)-大连富泓机械有限公司](https://cndlfh.com/wp-content/uploads/2025/07/QQ20250720-185504-800x528.png)

Wichtige Verarbeitungsgeräte und ihre Einsatzmöglichkeiten

Für die verschiedenen Bearbeitungsarten sind die entsprechenden Werkzeugmaschinen erforderlich, um sie auszuführen. Nachstehend sind einige Kernbearbeitungsmaschinen aufgeführt:

Drehmaschine: Hauptsächlich für die Bearbeitung von rotierenden Körperteilen zuständig, ist die Grundausstattung in der mechanischen Fertigung.

Fräsmaschine: eine äußerst vielseitige Werkzeugmaschine, die ebene Flächen, Nuten, geteilte Teile und sogar komplexe gekrümmte Flächen bearbeiten kann.

Schleifmaschine: Durch die Verwendung von Schleifwerkzeugen für die Endbearbeitung kann das Werkstück eine hohe Bearbeitungsgenauigkeit und eine gute Oberflächenqualität erhalten, wie z. B. innere und äußere zylindrische Oberflächen, konische Oberflächen, ebene Oberflächen usw.

Bohrmaschine: hauptsächlich für die Bearbeitung von Löchern verwendet, kann gebohrt, gerieben, gerieben und mit Gewinde versehen werden.

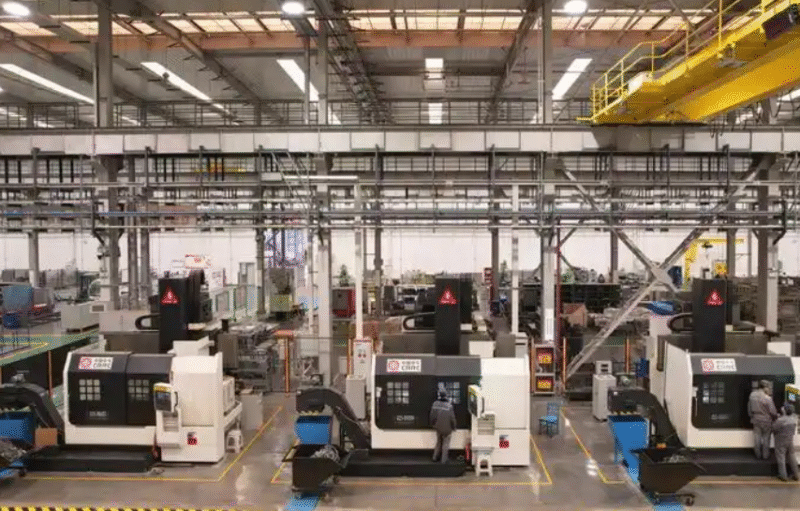

Bearbeitungszentren: Hierbei handelt es sich um hochfunktionale CNC-Maschinen, in der Regel mit automatischem Werkzeugwechsler, die in der Lage sind, eine Vielzahl von Bearbeitungen wie Fräsen, Bohren, Ausbohren, Gewindeschneiden usw. in einer einzigen Aufspannung auszuführen, was die Effizienz und Präzision der Bearbeitung erheblich verbessert.

Breites Spektrum an industriellen Anwendungen für die Bearbeitung

Zerspanungsanwendungen umfassen fast alle modernen Industriezweige:

Luft- und Raumfahrt: In diesem Bereich müssen hochfeste und hochpräzise Teile aus schwer zu bearbeitenden Werkstoffen wie Titanlegierungen und hochwarmfesten Legierungen bearbeitet werden, z. B. Triebwerksschaufeln und Strukturteile.

Automobilherstellung: Von Motorblöcken und Getrieberädern bis hin zu Bremssystemkomponenten ist die Automobilindustrie in hohem Maße auf hochpräzise Bearbeitungstechnologie angewiesen, um Leistung und Sicherheit zu gewährleisten.

Herstellung von Gussformen:BearbeitungSie ist das wichtigste Mittel zur Herstellung verschiedener Arten von Formen wie Spritzgussformen, Stanzformen, Druckgussformen usw. Die Qualität der Formen entscheidet direkt über die Formgebung der Endprodukte.

Medizinische Geräte: Viele medizinische Geräte und Implantate stellen hohe Anforderungen an Biokompatibilität, Oberflächengüte und Maßgenauigkeit, die ohne Präzisionsbearbeitung nicht erreicht werden können.

Allgemeine Teile und mechanische Strukturen: Die maschinelle Bearbeitung wird auch bei der Herstellung einer Vielzahl von Metallteilen, Blechteilen, Kisten und Metallstrukturen eingesetzt.

暂无评论内容